اجزای اصلی سیستم شستشو و نحوه عملکرد آن (CIP) در شیردوشی شامل مجموعهای از تجهیزات و فرآیندهاست که برای حفظ بهداشت، افزایش کیفیت شیر و جلوگیری از رسوب و آلودگی طراحی شدهاند. این سیستم معمولاً از مخزن آب گرم، پمپ سیرکولاسیون، مخازن مواد شوینده، جترکاپها، شیلنگ شیردوش و لاینر شیردوش تشکیل میشود که به صورت یکپارچه عمل میکنند. عملکرد آن به این صورت است که ابتدا با آب ولرم شستشوی اولیه انجام شده، سپس محلولهای قلیایی و اسیدی به ترتیب برای حذف چربیها، پروتئینها و رسوبات معدنی به کار میروند و در پایان آبکشی نهایی صورت میگیرد. در این فرآیند، ایجاد جریان آشفته و استفاده از وکیوم در جترکاپها باعث میشود سطوح داخلی تجهیزات، لولهها و لاینرها بهطور کامل تمیز و ضدعفونی شوند. این چرخه دقیق نهتنها تضمین کننده سلامت شیر تولیدی است، بلکه عمر مفید تجهیزات را نیز افزایش میدهد.

اجزا

-

منبع آب گرم و مخازن شوینده: مخزن آب گرم/بویلر، مخزن محلول قلیایی و مخزن محلول اسیدی برای آمادهسازی محلولها با دمای کنترلشده.

-

هیتر و سنسورهای دما/هدایت الکتریکی (EC): حفظ دمای مؤثر و پایش غلظت شوینده برای پاککنندگی پایدار.

-

پمپ سیرکولاسیون استیل: ایجاد جریان آشفته در لولهها، شیلنگ شیردوش و واحدهای شیردوش برای جدا کردن چربی و پروتئین.

-

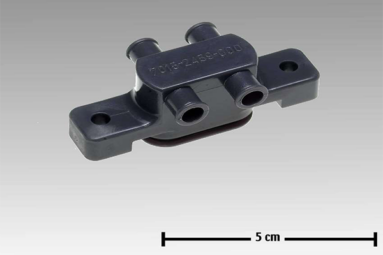

پمپ وکیوم و واحد جِتِر (Jetter): جترکاپها محلول را به داخل لاینر شیردوش میمکند و با پالسهای خلأ، جریان ضربانی میسازند تا سطوح داخلی کاملاً شسته شود.

-

منیفولد رفت و برگشت و شیرهای کنترلی: شیرهای سهراهه، یکطرفه و برقی برای تغییر مسیر بین حالت دوشش و شستشو و جلوگیری از برگشت آلودگی.

-

فیلتر/استرینر و تلههوا: گرفتن ذرات درشت و حذف حبابهای هوا برای یکنواختی جریان.

-

کنترلر/PLC و تایمر مراحل: برنامهریزی خودکار توالیها، آلارم خطا و ثبت دما/EC.

-

مسیر تخلیه و بازیافت: شیر تخلیه، سیفون مناسب و در صورت نیاز مخزن بازیافت آب پیشآبکشی برای صرفهجویی.

نحوه عملکرد (گامبهگام)

-

آمادهسازی: تخلیه کامل شیر از خطوط، قرار دادن کاپها روی جترکاپها، تغییر سیستم به حالت CIP.

-

پیشآبکشی ولرم: گردش آب ولرم برای بیرونراندن باقیمانده شیر بدون دلمهبستن پروتئینها. هدف، شفاف شدن آب برگشتی است.

-

شستشوی قلیایی داغ: گردش محلول قلیایی داغ برای حل چربی و پروتئین؛ دما باید در تمام مسیر بالا بماند و جریان آشفته حفظ شود.

-

آبکشی میانی: خارج کردن بقایای قلیا تا رساندن هدایت/بو به حد طبیعی.

-

شستشوی اسیدی: محلول اسیدی ملایم برای زدودن رسوبات معدنی و سنگ شیر، تثبیت براقیت سطوح استیل و کنترل بایوفیلم.

-

آبکشی نهایی: آب تمیز تا پاک شدن کامل اثر شویندهها.

-

ضدعفونی نزدیک به شیفت بعدی: استفاده از ضدعفونیکننده مناسب (مثلاً پراستیک یا کلره) با زمان تماس کافی؛ سپس تخلیه.

-

خشکسازی/هوادهی: استفاده کوتاه از خلأ و ورود هوا برای خارجکردن آب ماندگار از لولهها، شیلنگ شیردوش و لاینر شیردوش.

-

کنترل کیفیت: بررسی دمای برگشتی، شفافیت، بوی محلول، و در صورت امکان ثبت EC/دما؛ بازبینی بصری نقاطی که جریان کمتر دارند.

نکات کلیدی بهرهبرداری و نگهداری

-

دما، زمان، غلظت و سرعت جریان را طبق توصیه سازنده تجهیزات/مواد شوینده تنظیم کنید؛ افت دمای زیاد یا غلظت کم، کارایی را بهشدت کم میکند.

-

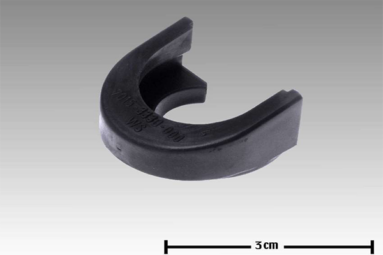

لاینر شیردوش را در فواصل توصیهشده (بر اساس دفعات دوشش یا زمان کارکرد) تعویض کنید؛ ترکخوردگی و کدرشدگی محل تجمع آلودگی است.

-

شیلنگ شیردوش را بهطور دورهای برای ترک، نرمی بیشازحد یا تغییر رنگ بررسی و در صورت نیاز تعویض کنید.

-

هرگز قلیا و اسید را مستقیماً با هم مخلوط نکنید؛ از تجهیزات حفاظت فردی و تهویه مناسب استفاده کنید.

-

برای صرفهجویی، آب پیشآبکشی را میتوان به نظافت محیط (نه تماس با شیر) اختصاص داد.

با رعایت این اجزا و توالی عملکرد، بار میکروبی خطوط کاهش یافته، کیفیت شیر ثابت میماند و عمر مفید تجهیزات شیردوشی به طور محسوسی افزایش پیدا میکند.

افزایش طول عمر تجهیزات شیردوشی با سیستم شستشو

افزایش طول عمر تجهیزات شیردوشی با سیستم شستشو تنها به رعایت بهداشت محدود نمیشود، بلکه به عنوان یک راهکار اقتصادی و مدیریتی در دامداریها اهمیت ویژهای دارد. سیستم شستشو (CIP) با اجرای چرخههای دقیق شامل پیشآبکشی، شستشوی قلیایی، شستشوی اسیدی و آبکشی نهایی، کلیه آلودگیها، چربیها، پروتئینها و رسوبات معدنی را از سطح داخلی لولهها، شیلنگ شیردوش، لاینر شیردوش و سایر قطعات حذف میکند. این فرآیند مانع از تجمع رسوب و رشد باکتری شده و در نتیجه عمر مفید قطعاتی مانند لاینر، پمپ و جترکاپ افزایش مییابد. به علاوه، استفاده منظم از سیستم شستشو باعث جلوگیری از خوردگی در قطعات استیل، کاهش فرسایش تجهیزات پلاستیکی و لاستیکی و جلوگیری از انسداد مسیرهای انتقال شیر میشود. تجربه شرکتهایی مانند کابیله پرشیا نشان داده است که استفاده صحیح و مداوم از سیستم شستشو نه تنها هزینههای تعمیر و تعویض قطعات را به شکل محسوسی کاهش میدهد، بلکه کیفیت و ماندگاری شیر تولیدی را نیز ارتقا میبخشد. بنابراین، شستشوی اصولی و برنامهریزی شده یک سرمایهگذاری بلند مدت برای افزایش بازدهی و حفظ سلامت تجهیزات شیردوشی محسوب میشود.

راهکارهای نگهداری و عیبیابی سیستم شستشو و جتر شیردوش گاو

نگهداری و عیبیابی صحیح سیستم شستشو و جتر (CIP) در واحدهای دامداری، نقش کلیدی در حفظ بهداشت شیر، افزایش عمر تجهیزات و کاهش هزینههای تعمیرات دارد. این سیستم شامل قطعات حساسی مانند پمپها، جترکاپها، شیلنگ شیردوش، لاینر شیردوش، مخازن مواد شوینده و مسیرهای لولهکشی است که هرگونه بیتوجهی به نگهداری آنها میتواند موجب کاهش کارایی و ایجاد آلودگی شود. راهکارهای اصلی نگهداری و عیبیابی عبارتاند از:

-

بازرسی و تمیزکاری منظم قطعات

-

پس از هر شیفت دوشش، شستشوی کامل جترکاپها، لاینر شیردوش و شیلنگ شیردوش با آب ولرم و سپس با محلولهای قلیایی و اسیدی.

-

بررسی ترک، پوسیدگی یا تغییر رنگ در لاینر و شیلنگ و تعویض بهموقع آنها.

-

-

کنترل دما و غلظت محلولها

-

استفاده از سنسورهای دما و هدایت الکتریکی (EC) برای اطمینان از دمای مناسب محلولها و غلظت صحیح شویندهها.

-

دمای پایین یا غلظت نامناسب محلولها باعث کاهش اثر ضدعفونیکننده و تجمع رسوبات میشود.

-

-

بازرسی پمپها و سیستم وکیوم

-

بررسی عملکرد پمپ سیرکولاسیون و پمپ وکیوم، اطمینان از جریان یکنواخت و فشار مناسب برای ایجاد جریان آشفته در مسیرها.

-

بررسی لاستیکها و مهرههای پمپها و تعویض آنها در صورت فرسودگی.

-

-

بررسی مسیر لولهها و شیرهای کنترلی

-

بازدید دورهای از منیفولدها، شیرهای سهراهه و شیرهای برقی برای جلوگیری از نشتی یا انسداد.

-

اطمینان از اینکه مسیرها به درستی بین حالت دوشش و شستشو تغییر میکنند و آلودگی برگشتی ندارند.

-

-

ضد عفونی و نگهداری مخازن شوینده

-

تمیز کردن و ضد عفونی منظم مخازن قلیایی و اسیدی، جلوگیری از تهنشینی مواد و رشد میکرو ارگانیسمها.

-

استفاده از محلول تازه و مطابق دستورالعمل سازنده برای هر چرخه شستشو.

-

-

عیبیابی سیستم کنترل و PLC:

-

بررسی عملکرد تایمرها، سنسورها و آلارمها برای اطمینان از اجرای کامل مراحل شستشو.

-

ثبت دما، هدایت و زمان هر مرحله برای شناسایی خطاهای مکرر و پیشگیری از آسیبهای احتمالی.

-

-

برنامهریزی برای تعمیرات پیشگیرانه

-

تعیین دورههای زمانی مشخص برای بررسی کامل سیستم، تعویض قطعات مصرفی و تست کارکرد.

-

مستندسازی مشکلات و اقدامات انجام شده برای ایجاد سابقه نگهداری و بهبود فرآیند.

-

-

آموزش کارکنان

-

آموزش نحوه کار با سیستم شستشو و جتر، رعایت نکات ایمنی، پرهیز از مخلوط کردن محلولهای شیمیایی و شناخت علائم اولیه خرابی تجهیزات.

-

با رعایت این راهکارها، نه تنها سلامت شیر تولیدی تضمین میشود، بلکه طول عمر لاینر شیردوش، شیلنگ شیردوش و سایر تجهیزات افزایش یافته و هزینههای نگهداری و تعمیرات کاهش مییابد. سیستم شستشو و جتر با نگهداری منظم، به یک سرمایهگذاری بلندمدت برای بهرهوری و کیفیت تولید شیر تبدیل میشود.